Elektrisko transportlīdzekļu nākšana modē, autonomo un savienoto transportlīdzekļu ierašanās, personalizēšana un citas tendences maina auto industriju. Lai tiktu līdz revolūcijas tempiem, industrijai nākas pielāgoties un veidot uzticamu un pilnībā izsekojamu ražošanu.

Lai rūpnīcas padarītu klientiem un strādniekiem draudzīgākas, kā arī lai ražotu savienotus un personalizētus transportlīdzekļus, Renault digitalizē savas ražošanas sistēmas ar divējādiem mērķiem: nodrošināt transportlīdzekļu kvalitāti un uzturēt ražošanas sistēmu konkurētspēju.

Renault ražotnes nākotnes plāns ir pielāgots klientiem

Mūsdienās klienti meklē savienotus transportlīdzekļus, kuri ataino to, kādi ir viņi paši. Renault ražošanas sistēmas pielāgojas vajadzībām sagatavot mašīnas, kas ir 100% personalizētas – katrs transportlīdzeklis ir unikāls.

Katras daļas izsekojamība

Katra detaļa ir izsekojama. Līdzko klients veic jaunu pasūtījumu, izejmateriāli tiek sagatavoti, piegādātāji informēti un un iedarbojas loģistikas ķēde. Sinhronizējot visus ražošanas posmus, rūpnīca ir spējīga ievērot termiņus. Ražotnes izmanto QR u RFID marķējumus, lai nodrošinātu katras detaļas kvalitātes uzraudzību visa procesa laikā.

Kontrolēts process

“Pareizi ar pirmo reizi” pieeja nozīmē to, ka mehāniķi pret katru transportlīdzekli attiecas tā, it kā tas būtu viņu pašu. Viņi apzinās, ka viss, ko viņi dara, ietekmē piegādātā transportlīdzekļa kvalitāti. Lai palīdzētu mehāniķiem viņu darbā, tiek organizēti paraugdemonstrējumi un izvietoti piemēru modeļi. Kvalitātes apzināšanās pieeja palīdz veidot mehāniķu pašapziņu, kam ir tieša saistība ar klientu apmierinājumu.

Ekonomiska ražošana liek uzsvaru uz pievienoto vērtību klientiem. Viss, kas bezjēdzīgi palēnina ražošanu, tiek optimizēts. Komplektācija notiek vienuviet – mehāniķiem nav jāpārvietojas, jo visas detaļas reizē ar transportlīdzekli virzās uz priekšu pa montāžas līniju.

Renault un Nissan alianse seko ražošanas standartiem jeb Alianses ražošanas veidam (ARV), kas nodrošina savstarpēju informācijas apmaiņu un dalīšanos ar investīcijām ražotņu attīstībā. ARV nodrošina arī savstarpējo ražošanu, piemēram, Nissan Micra tiek ražota Renault rūpnīcā Francijā, ievērojot atbilstošus standartus.

Cilvēki ir Renault rūpnīcu nākotnes pamatā

Renault ir industrijas 4.0 pionieri.

Jauns ekipējums palīdz darbiniekiem būt veiklākiem, atsaucīgākiem un apgūt jaunas tehnoloģijas.

Piemēram, Kleonas rūpnīcā Francijā daži darbinieki valkā eksoskeletus, kas padara smagu detaļu vieglāku pārnēsēšanu un samazina savainojumu risku. Pārvietošanas roboti arī padara rīkošanos ar detaļām vieglāku. Tie paceļ, aizvieto un pārnēsā detaļas, tādējādi nodrošinot gludāku darba procesu. Lai arī vēl ir tālu līdz brīdim, kad tehnoloģija aizstās cilvēkus, tā jau tagad palīdz veikt smagākos darbus. Tāds autonomais ekipējums, kā, piemēram, pašbraucošie transportlīdzekļi, bezvadītāja pacēlāji un roboti asistenti jau tagad iedzīvina nākotnes ideāli sakārtotās ražošanas vietas.

Renault veic arī uzticības menedžmenta apmācības, kuru nolūks ir iedrošināt darbiniekus izrādīt iniciatīvu un teikt lietas tā, kā tās ir. Kleonas rūpnīca šīs programmas rezultātā jau ir pieredzējusi krasu uzlabojumu darbinieku iesaistē, drošībā un darba kavēšanas rādītājos.

Rūpnīcu nākotne ir savienojamībā

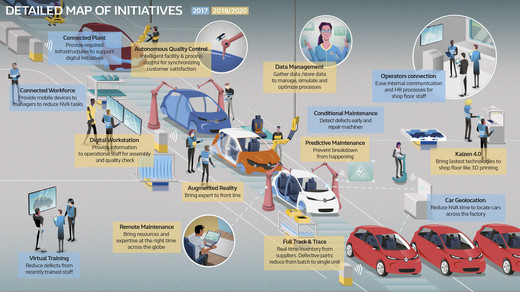

Digitālā transformācija

Tā atbalsta un papildina darbu vadību visos līmeņos, sākot ar darbiniekiem līdz rūpnīcu menedžeriem, un it visi iegūst no šīm tehnoloģijām.

Digitālās tehnoloģijas tiek ieviestas ar mērķi sagādāt rīkus reālam darbam, kas atvieglotu ikdienas rīcību. Tie ir savienotāki, vieglāk lietojami un pārvietojami, īsumā, efektīvāki.

Visas Renault rūpnīcas tiks aprīkotas ar Wi-Fi un aplikācijām, kas darbiniekiem ļaus piekļūt visai viņiem nepieciešamajai informācijai caur saviem viedtālruņiem.

Planšetes ir izmainījušas to, kā darbojas darba uzraudzītāji. Valjadolidas rūpnīcā Spānijā katram pārraugam tika piešķirta planšete ar pieeju ražošanas un kvalitātes rādītājiem, kas atjaunojas reālajā laikā. Tas ļāva viņiem rīkoties ātri, foto funkcija ļauj ražošanā sastopamās problēmas ilustrēt ar attēliem un zibenīgu komunikāciju. Planšetes ietaupa līdz pat 90 minūtēm dienā.

Virtuālā apmācība ir ieviesta Valjadolā, Spānijā, Kleonā, Francijā un Kuritab ražotnē Brazīlijā. Tā būtiski samazina laiku, kas nepieciešams treniņa moduļu attīstībai nepieciešamo laiku un uzlabo apmācību kvalitāti.

Paredzošā uzturēšana

Speciāli tam izgatavota programmatūra reālajā laikā uzrauga visus datus, kas saistīti ar rūpniecību – nu šī programma var paredzēt ekipējuma bojājumus, kas var ietekmēt ražošanu, nevis tikai konstatēt tos vēlāk. Tehniķi saņem paziņojumus savās planšetēs un var nekavējoties pieslēgties citām rūpnīcas vietām un citiem ekspertiem, lai saskaņotu veicamās darbības un informētu par jau izdarīto. Tas samazina pārrāvumus rūpnieciskajā darbībā un nodrošina ražošanas sistēmu konkurētspēju. Paredzošā uzturēšana jau tiek pielietota Kleonas mašīnu centrā un tiks ieviesta Valjadola, Sandovilas un Cacias rūpnīcās jau tuvākajā laikā.

Veidojot Industriju 4.0

Savstarpēja dalīšanās ar pieredzi starp rūpnīcām reālajā laikā rada Industrija 4.0. ražošanas sistēmu, ko raksturo dalīšanās un atvērtība visiem – no piegādātājiem līdz partneriem. Jaunie rīki veicina būšanu tuvāk klientiem un uzlabo kvalitātes kontroli, mainoties no masu produkcijas uz individuālu un personalizētu transportlīdzekļu ražošanu.

Renault ražošana skaitļos

Renault ražošanā piedalās 66 000 darbinieku 26 rūpnīcās un 12 loģistikas centros.

Foto: Publicitātes attēls